Sanayi (Endüstriyel) Serbest Duran Baca Sistemleri :

Sanayi bacaları şu özelliklere sahip olmalıdır:

Yukarıdaki özelliklere sahip sanayi (endüstriyel) serbest duran baca sistemleri, kullanım amaçlarına göre çeşitli konstrüksiyonlarda, aynı dış geometrik şekil ve ölçülerde yapılabilmektedirler.

Bu norm açık alanda duran, serbest duran, gergili duran veya destekli duran çelikten imal bacaları kapsamaktadır (çelik türleri TE EN 13.084-1; DIN 4133’de belirtilmiştir).

TS EN 13.084-1’de tanımlanan çelik türleri (ör.St.37-2)

Atıkgazla temas eden malzemenin, kullanılacak atıkgazın kimyasal özelliklerine göre (çizelge 4’den) seçilmesi gerekmektedir. Kondenzasyon sonucu oluşacak SO2, NO2, NOx ve türevleri; klor ve flüorür içerikli kimyasallara karşı gerekli korozif mukavemeti sağlayabilmek için genel olarak:

Düşük ve orta sıcaklıklar için AISI 316L veya AISI 316Ti

Yüksek veya çok yüksek sıcaklıklar için AISI 309 veya AISI 310 kalite paslanmaz çelik sacdan imal baca kullanılır. Asedik korozyona karşı mukavemeti güçlendirmek için işletme yılına göre atıkgaz bacasının et kalınlığı aşağıdaki gibi artırılması önerilmektedir:

20 yıla kadar hesaplanan işletme ömürlerinde 0,50mm

20 yılın üstünde hesaplanan işletme ömürlerinde 1,00mm

DIN 18.800-1’e göre kullanılması gereken en düşük baca et kalınlığı 1,50mm’dir.

İzolasyon malzemesi olarak kullanılan taş yününün yapısı bütün olmalı ve A1 yangın dayanım sınıfına sahip TSEN 13.501-1’e uygun olmalıdır. Atıkgaz bacasının etrafına sıkıca sarılan taş yününün görevi, bacayı sürekli sıcak tutarak kondenzasyonu önlemektir. Ancak tamamen kuru olan taş yünü atıkgaz bacasını istenilen sıcaklıkta tutabilir ve asedik korozyonun önüne geçilebilir.

Ancak ıslanan yalıtım maddesi ters etki yaparak bacayı soğutma ve yoğuşmaya neden olmaktadır. Çift cidarlı olarak yapılan bacalarda tali havalandırma ve sızdırmaz önemli olduğu gibi, tek cidarlı bacanın dışına yapılan yalıtımın kaplaması da yağmur suyunu sızdırmaz yapıda olması gerekmektedir. Ancak itinayla yapılan yalıtım, bacanın çekiş ve korozyon fonksiyonunu tam yerine getirdiği için hem kendisinin hem de ısıtma sisteminin ömrünü uzatmış olmakta, aynı zaman da enerji tasarrufu sağlamaktadır.

Korozyona karşı alınması gereken önlem?

Taşıyıcı borunun dış yüzeyi astar + 2 tabaka boyanır. Astar 50-60 arasında antipas; 1.tabaka 50-80 arasında epoksi boya; 2.tabaka 50-60 akrilik boya ile boyanmaktadır. Taşıyıcı borunun iç yüzeyi 1 veya 2 tabaka antipas ile astarlanır.

Tek cidarlı olarak yapılan bacalarda korozyona ve atıkgazın asedik saldırılarına karşı mukavemetini artırmak için, bacanın et kalınlığı beklenilen korozyon saldırısına göre aşağıdaki gibi artırılmaktadır:

Düşük: 10 yıl ömür için 2mm 20 yıl ömür için 3mm

Orta: 10 yıl ömür için 3mm 20 yıl ömür için 5mm

Yüksek: 10 yıl ömür için 4mm 20 yıl ömür için 6mm

İşletmenin bir yıl içerisinde kaç saat yoğuşma sıcaklığının altına düştüğüne bakılır.

20 saat/yıl: düşük

20-100 saat/yıl: orta

100-2000 saat/yıl: yüksek

>2000 saat/yıl: çok yüksek

• Donanım ve durum kontrolü?

o Çelikten imal taşıyıcı yapı için DIN 18.800-7 esas alınır.

o TS EN 13.084–1 (DIN 4133)’e göre kaynatılarak çelikten imal edilen serbest duran bacalar, DIN 18.800-7’nin şartlarını sağlayan işletmeler tarafından üretilmelidir. Kullanılan kaynakçıların DIN 8560’a göre an az B2 sınavını geçmiş olmaları gerekmektedir.

o Serbest duran bacalar düzenli olarak en geç 2 yılda bir uzman ekipler tarafından kontrol edilmelidir. Salının, merdiven ve korkulukların da bu bakım içerisinde değerlendirilmesi gerekmektedir.

o Yüksek miktarda asedik asitlere maruz kalan bacalar ile korozyona karşı et kalınlığı artırılmış bacaların bakım ve kontrol periyotları kısa tutulmalıdır.

o Taşıyıcı konstrüksiyon ile atıkgaz bacasının arasında kalan boşluk da bakım ve kontrol periyoduna dahil edilmeli ve kontrol hakkında matbu tutanak düzenlenmelidir.

• Serbest duran sanayi bacalarının yapı elemanları:

o Taşıyıcı baca konstrüksiyonu: tek cidarlı bacalarda taşıyıcı konstrüksiyon baca aynı zamanda asedik asitlere ve genel korozyona karşı önlem alınmalıdır;

o Atıkgazı ileten boru: çift cidarlı serbest duran bacalarda, atıkgazla temas eden iç malzeme asedik asitlere karşı mukavemetli malzemeden yapılır.

• Tek cidarlı serbest duran sanayi bacalarında taşıyıcı konstrüksiyonun aynı zamanda görevi:

o hem statik mukavemet

o hem dinamik mukavemet

o hem termik mukavemet

o hem de kimyasal mukavemet

sağlayarak korozyona karşı koymaktır.

Genellikle tüm etkilere karşı istenilen ömürde doğru et kalınlığı ve gerekli önlemleri almak neredeyse olanaksızdır.

Bu nedenlerden dolayı tek cidarlı serbest duran bacalar ancak, kullanılacak yakıt türü ve işletme şartlarına göre, termik ve kimyasal etkilere karşı gerekli önlemler (koruyucu tabaka) alınması durumunda, çok sınırlı alanda yapılabilmektedir.

Serbest duran sanayi bacalarında taşıyıcı konstrüksiyonun boyu arttıkça kullanılan et kalınlıkları TS EN 13.084-1’e göre, dış çap sabit kalmak şartıyla içe doğru düşürülmektedir.

Serbest duran sanayi bacalarında, kaynak yöntemleri ve kaynak birleşim şekilleri standartta tarif edildiği gibi yapılmalı, paslanmaz çelik bacaların dairesel kaynakları da dikkatlice yapılmalıdır.

Taşıyıcı konstrüksiyona ek olarak merdiven, sahanlık ve korkulukların kaynak işçiliği yapılabilmektedir.

İşletmede kullanılacak yakıt türüne uygun olarak, tek cidarlı serbest duran baca sisteminde paslanmaz çelik seçilecek olursa eğer, çok yüksek maliyetler söz konusu olmaktadır.

Teknik ve iktisadi nedenlerden dolayı, serbest duran baca sistemlerinde taşıyıcı baca konstrüksiyonu ile atıkgaz ileten bacayı fonksiyonlarına göre ayırarak, çift cidarlı serbest duran baca sistemi tercih edilmektedir.

• Temel ve Pabuç konstrüksiyonu:

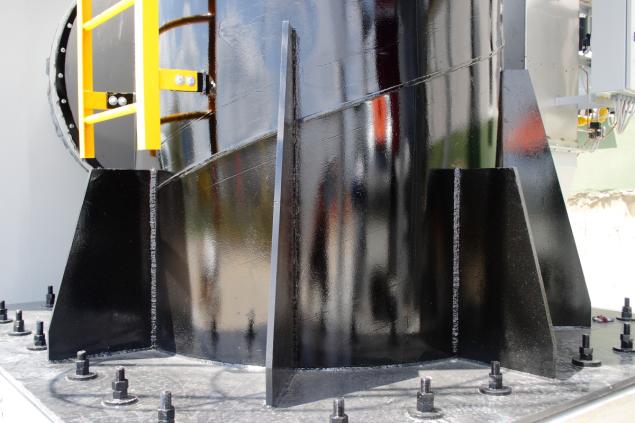

Serbest duran bacaların temelleri statik hesaplamalar ve yapı kurallarına göre hazırlanmaktadır. Ankraj bulonları önceden hazırlanarak, betonarme temel donatısının içine şablon aracılığı ile yerleştirilir.

Ankraj bulonların temel içine girecek kısımlarında her yöne doğru kancalar kaynatılmıştır. Bulonların en üst kısmında alt ve üst olmak üzere iki adet şablon flanş bulunmaktadır. Bu flanşlara ankraj bulonları somun ve pulla sabitlenmiştir. Ankraj bulonlarının çevresi de halka şekilde sac ile çevrelenmiştir.

• Bacanın montajı:

Temel betonu döküldükten sonra ankraj bulonlarındaki şablona çıkartılır, bulonlara karşılık gelen flanşlı baca; flanşın alt kısmına somun ve pul yerleştirilir, flanşın üst kısmı pul ve iki adet somun ile kontra sıkılır. Alttaki somunun görevi bacayı teraziye getirerek yükleri aktarmaktır. Baca pabucu ile betonarme temel arasında kalan boşluk, uzun süreli korozyonu önlemek ve iletilen yükleri absorbe etmek için, esnek beton ile doldurulur.

Dökülen esnek betonun çevresi, uzun süreli esneklik sağlayabilmesi için 1 ile 2 cm arasında bir fuga yapılır.

• Kesit ve bağlantı konstrüksiyonu:

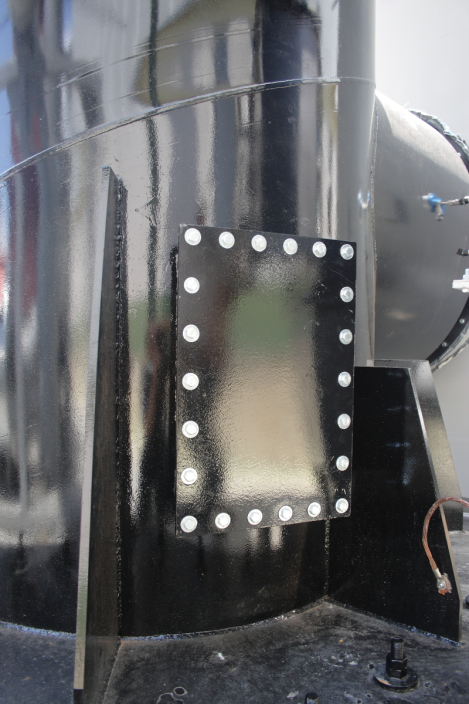

Taşıyıcı konstrüksiyona yapılan yatay baca bağlantıları ve temizleme kapakları, kesilen boruyu zayıflattığı için, taşıyıcı bacada güçlendirici konstrüksiyon yapılır.

Güçlendirici konstrüksiyon taşıyıcı borunun mukavemetini artırdığından, statik ve dinamik kuvvetlerin, taşıyıcı borunun yatay ve düşey birleşim bölgesinde burkulmalara neden olmadan temele iletilmesini sağlar. Güçlendirici konstrüksiyon bölgesinde yatay bağlantı, temizleme kapağı, havalandırma deliği ve kondens çıkışı bulunmaktadır.

• Flanş bağlantısı:

Flanş birleşim detayları, ilgili standartlara uygun flanş halklarının taşıyıcı borulara, ilgili standartlarda tarif edilen flanş kaynak yöntemlerine göre kaynatılır. Gereksinime göre flanşların arasına conta yerleştirilerek birleştirilir.

• Salınım sönümleyici:

Her yapılan serbest duran bacaya göre mükemmel statik ve dinamik hesap yöntemleri geliştirilmemiş olduğu için, üretici firma tasarlanan bacanın daha güvenli bir şekilde yapılabilmesi için ampirik (deneye dayalı) eğrilerden yararlanabilir. Salınım sönümleyici kullanılmasına gerek olup olmadığına karar verebilir.

Birçok salınım sönümleyici geliştirilmiş olmasına rağmen uygulamada iki tür salınım sönülmeyi kullanılmaktadır.

o Skruton helezonu

o Dinamik salınım sönümleyici

• Helezon: helezon bacanın çevresinde üç sıra halinde, çapın 4,5-5 misli kadar bir eğimle ve çapın 0,10 ile 0,12 misli kadar helezon yüksekliğinde yapılır. Skruton helezonları bacanın enine salınımını absorbe eder ancak, rüzgârın etkisinde kalan dış yüzey alanını ve sürtünme direncini çoğalttığından statik yükleri %100 artırır.

Bu artış baca pabucunun güçlendirilmesini, et kalınlıklarının arttırılmasına ve temelin boyutlarının büyümesine neden olduğundan, iktisadi anlamda küçük boyutlu bacalarda yapılması uygun görülmektedir.

• Dinamik salınım sönümleyici: dinamik salınım sönümleyici adı altında piyasaya çeşitli sistemler arz edilmektedir. Dinamik salınım sönümleyiciler, salınıma karşı, karşı salınım üreterek salınımı sönümlemekte ya da salınımı sürtünme enerjisine çevirmektedir.

• Atıkgaz bacasının konstrüksiyon detayı:

İç bacalar aynı taşıyıcı dış bacalar gibi imal edilirler. İç bacanın esas özelliği atıkgazları ilettiğinden sızdırmaz olması gerekmektedir. İç bacalar üretim sırasında içten sızdırmaz olarak kaynatılmalıdırlar.

Atıkgaz ileten iç bacalar dış bacalardan yeterli miktarda mesafede olmaları gerekmektedir. Bacalar boyuna sürekli dikiş yapıldıkları gibi, ağız kısımlarına flanş kaynatılarak birleşimleri cıvatalı birleşimle yapılır. İç baca ısıl genleşmelerde boyuna ve enine rahat hareket edebilmesi için belirli aralıklarla, sıcaklığa dayanıklı tekerlekle donatılmaktadır. Isıl köprüleri önlemek için de bu uygulama yalıtımın altında yapılmaktadır.

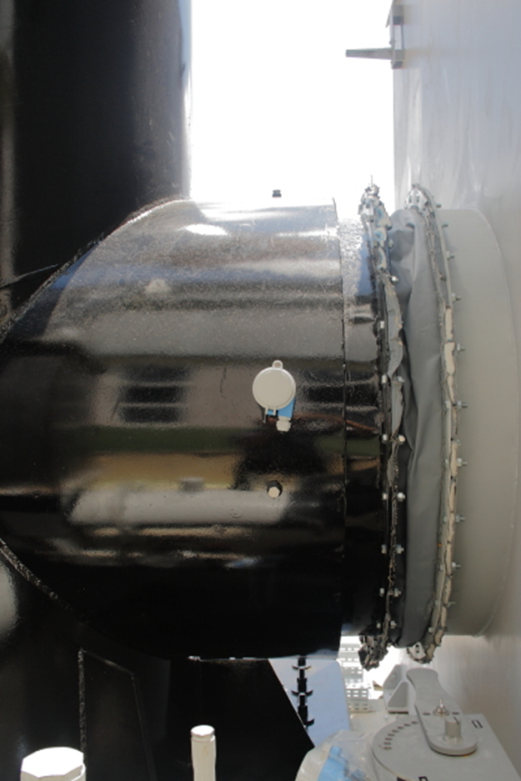

Atıkgaz bacasının bağlantısı: atıkgaz bacaları taşıyıcı bacalar gibi taşıyıcı değildirler, bu nedenle daha iyi ısı yalıtımı yapılabilmesi için daha basit bir şekilde imal edilir. Bağlantı kısmı ve temizleme kapağı sızdırmaz bir şekilde, bir bütün olarak kaynatılmakta, zayıf olan bölgeler güçlendirilmektedir. Temizleme kapağının altındaki eğimli yüzeye sahip kondens toplayıcısı güvenli bir şekilde yoğuşmayı dışarıya iletmektedir. Taşıyıcı baca konstrüksiyonunun ağzı ile atıkgaz iletici bacanın ağzı bir kompansatör ile birleştirmektedir.

Yakalı baca ağzı: bacanın bitişini (ağzını) oluşturmaktadır. Taşıyıcı dış baca konstrüksiyonu ile atıkgaz (iç) bacasının sızdırmaz bir yapıda olmasını sağlamakta; ısıl genleşmelerin rahat bir şekilde kompanze edilmesi; taşıyıcı baca ile atıkgaz bacasının hava sirkülasyonun dışarıya atılması; kritik ağzın yoğun asedik korozyona karşı güvenli olması; aşağıya doğru inen atıkgaz bayrağının baca içine girmesine olanak vermemesi gerekmektedir.

Teknyks Proje Endüstriyel Baca ve Atıkgaz Sistemleri

Endüstriyel Referanslarımızdan Bazıları…

Neden Teknyks Proje Endüstiyel Baca Sistemleri?!

3.1. TS EN Endüstriyel (Sanayi) Serbest Duran Baca Standartları :

Free-standing industrial chimneys – Part 1: General requirements

Steel Stacks (Industry Typ)

Yararlanılan Kaynak : DIN 4133, BETRAMS (Alman) Firma Katalogları, VESTAFLEX (Alman) Firma Katalogları Bu Standard, katı, sıvı ve gaz yakıtlı yakan yakma tesislerine ait yüksekliği en az 2 m olan tek cidarlı, çok cidarlı serbest gerdirilmiş ve desteklenmiş çelik bacaları kapsar. bu Standard, yalnız bir yangın bölmesinden geçen sanayi tipi yapılardaki çelik bacaları hariç, TS…..(metal Baca) kapsamındaki diğer bütün bina içindeki çelik bacalar.

Serbest Duran Sanayi Bacaları:

Serbest duran sanayi bacaları şu özelliklere sahip olmalıdır:

Yukarıdaki özelliklere sahip serbest duran baca sistemleri, kullanım amaçlarına göre çeşitli konstrüksiyonlarda, aynı dış geometrik şekil ve ölçülerde yapılabilmektedirler.

Bu norm açık alanda duran, serbest duran, gergili duran veya destekli duran çelikten imal bacaları kapsamaktadır (çelik türleri TE EN 13.084-1; DIN 4133’de belirtilmiştir).

Serbest duran sanayi bacaları başlıca 3 bölümden oluşmaktadır:

Başlıca tek çekişli serbest duran sanayi baca tipleri:

Başlıca çok çekişli serbest duran sanayi baca tipleri:

Taşıyıcı bir yapıya asılı serbest duran sanayi baca tipleri (13.084-8):

Grup oluşturan serbest duran sanayi baca tipleri:

Grup oluşturan bacalarda sahanlık (platform), çok yüksek bacalarda uygun mesafelerde ara sahanlık yapılması gerekmektedir.

Serbest duran bacaların planlanmasında başlıca kriterlere dikkat edilmektedir:

Serbest duran sanayi bacalarının uygulamaya yönelik tasarımlarında başlıca kriterlere dikkat edilmektedir:

Baca süresi 10 yıl, 20 yıl veya daha fazla seçilebilir.

TS EN 13.084-1’de tanımlanan çelik türleri (ör.St.37-2)

Atıkgazla temas eden malzemenin, kullanılacak atıkgazın kimyasal özelliklerine göre (çizelge 4’den) seçilmesi gerekmektedir. Kondenzasyon sonucu oluşacak SO2, NO2, NOx ve türevleri; klor ve flüorür içerikli kimyasallara karşı gerekli korozif mukavemeti sağlayabilmek için genel olarak:

Düşük ve orta sıcaklıklar için AISI 316L veya AISI 316Ti

Yüksek veya çok yüksek sıcaklıklar için AISI 309 veya AISI 310 kalite paslanmaz çelik sacdan imal baca kullanılır. Asedik korozyona karşı mukavemeti güçlendirmek için işletme yılına göre atıkgaz bacasının et kalınlığı aşağıdaki gibi artırılması önerilmektedir:

20 yıla kadar hesaplanan işletme ömürlerinde 0,50mm

20 yılın üstünde hesaplanan işletme ömürlerinde 1,00mm

DIN 18.800-1’e göre kullanılması gereken en düşük baca et kalınlığı 1,50mm’dir.

İzolasyon malzemesi olarak kullanılan taş yününün yapısı bütün olmalı ve A1 yangın dayanım sınıfına sahip TSEN 13.501-1’e uygun olmalıdır. Atıkgaz bacasının etrafına sıkıca sarılan taş yününün görevi, bacayı sürekli sıcak tutarak kondenzasyonu önlemektir. Ancak tamamen kuru olan taş yünü atıkgaz bacasını istenilen sıcaklıkta tutabilir ve asedik korozyonun önüne geçilebilir.

Ancak ıslanan yalıtım maddesi ters etki yaparak bacayı soğutma ve yoğuşmaya neden olmaktadır. Çift cidarlı olarak yapılan bacalarda tali havalandırma ve sızdırmaz önemli olduğu gibi, tek cidarlı bacanın dışına yapılan yalıtımın kaplaması da yağmur suyunu sızdırmaz yapıda olması gerekmektedir. Ancak itinayla yapılan yalıtım, bacanın çekiş ve korozyon fonksiyonunu tam yerine getirdiği için hem kendisinin hem de ısıtma sisteminin ömrünü uzatmış olmakta, aynı zaman da enerji tasarrufu sağlamaktadır.

Taşıyıcı borunun dış yüzeyi astar + 2 tabaka boyanır. Astar 50-60 arasında antipas; 1.tabaka 50-80 arasında epoksi boya; 2.tabaka 50-60 akrilik boya ile boyanmaktadır. Taşıyıcı borunun iç yüzeyi 1 veya 2 tabaka antipas ile astarlanır.

Tek cidarlı olarak yapılan bacalarda korozyona ve atıkgazın asedik saldırılarına karşı mukavemetini artırmak için, bacanın et kalınlığı beklenilen korozyon saldırısına göre aşağıdaki gibi artırılmaktadır:

Düşük: 10 yıl ömür için 2mm 20 yıl ömür için 3mm

Orta: 10 yıl ömür için 3mm 20 yıl ömür için 5mm

Yüksek: 10 yıl ömür için 4mm 20 yıl ömür için 6mm

İşletmenin bir yıl içerisinde kaç saat yoğuşma sıcaklığının altına düştüğüne bakılır.

20 saat/yıl: düşük

20-100 saat/yıl: orta

100-2000 saat/yıl: yüksek

>2000 saat/yıl: çok yüksek

sağlayarak korozyona karşı koymaktır.

Genellikle tüm etkilere karşı istenilen ömürde doğru et kalınlığı ve gerekli önlemleri almak neredeyse olanaksızdır.

Bu nedenlerden dolayı tek cidarlı serbest duran bacalar ancak, kullanılacak yakıt türü ve işletme şartlarına göre, termik ve kimyasal etkilere karşı gerekli önlemler (koruyucu tabaka) alınması durumunda, çok sınırlı alanda yapılabilmektedir.

İşletmede kullanılacak yakıt türüne uygun olarak, tek cidarlı serbest duran baca sisteminde paslanmaz çelik seçilecek olursa eğer, çok yüksek maliyetler söz konusu olmaktadır.

Teknik ve iktisadi nedenlerden dolayı, serbest duran baca sistemlerinde taşıyıcı baca konstrüksiyonu ile atıkgaz ileten bacayı fonksiyonlarına göre ayırarak, çift cidarlı serbest duran baca sistemi tercih edilmektedir.

Serbest duran sanayi bacalarında taşıyıcı konstüksiyonun boyu arttıkça kullanılan et kalınlıkları TS EN 13.084-1’e göre, dış çap sabit kalmak şartıyla içe doğru düşürülmektedir.

Serbest duran sanayi bacalarında, kaynak yöntemleri ve kaynak birleşim şekilleri standartta tarif edildiği gibi yapılmalı, paslanmaz çelik bacaların dairesel kaynakları da dikkatlice yapılmalıdır.

Taşıyıcı konstrüksiyona ek olarak merdiven, sahanlık ve korkulukların kaynak işçiliği yapılabilmektedir.

Serbest duran bacaların temelleri statik hesaplamalar ve yapı kurallarına göre hazırlanmaktadır. Ankraj bulonları önceden hazırlanarak, betonarme temel donatısının içine şablon aracılığı ile yerleştirilir.

Ankraj bulonların temel içine girecek kısımlarında her yöne doğru kancalar kaynatılmıştır. Bulonların en üst kısmında alt ve üst olmak üzere iki adet şablon flanş bulunmaktadır. Bu flanşlara ankraj bulonları somun ve pulla sabitlenmiştir. Ankraj bulonlarının çevresi de halka şekilde sac ile çevrelenmiştir.

Temel betonu döküldükten sonra ankraj bulonlarındaki şablona çıkartılır, bulonlara karşılık gelen flanşlı baca; flanşın alt kısmına somun ve pul yerleştirilir, flanşın üst kısmı pul ve iki adet somun ile kontra sıkılır. Alttaki somunun görevi bacayı teraziye getirerek yükleri aktarmaktır. Baca pabucu ile betonarme temel arasında kalan boşluk, uzun süreli korozyonu önlemek ve iletilen yükleri absorbe etmek için, esnek beton ile doldurulur.

Dökülen esnek betonun çevresi, uzun süreli esneklik sağlayabilmesi için 1 ile 2 cm arasında bir fuga yapılır.

Taşıyıcı konstrüksiyona yapılan yatay baca bağlantıları ve temizleme kapakları, kesilen boruyu zayıflattığı için, taşıyıcı bacada güçlendirici konstrüksiyon yapılır.

Güçlendirici konstüksiyon taşıyıcı borunun mukavemetini artırdığından, statik ve dinamik kuvvetlerin, taşıyıcı borunun yatay ve düşey birleşim bölgesinde burkulmalara neden olmadan temele iletilmesini sağlar. Güçlendirici konstüksiyon bölgesinde yatay bağlantı, temizleme kapağı, havalandırma deliği ve kondens çıkışı bulunmaktadır.

Flanş birleşim detayları, ilgili standartlara uygun flanş halklarının taşıyıcı borulara, ilgili standartlarda tarif edilen flanş kaynak yöntemlerine göre kaynatılır. Gereksinime göre flanşların arasına conta yerleştirilerek birleştirilir.

Her yapılan serbest duran bacaya göre mükemmel statik ve dinamik hesap yöntemleri geliştirilmemiş olduğu için, üretici firma tasarlanan bacanın daha güvenli bir şekilde yapılabilmesi için ampirik (deneye dayalı) eğrilerden yararlanabilir. Salınım sönümleyici kullanılmasına gerek olup olmadığına karar verebilir.

Birçok salınım sönümleyici geliştirilmiş olmasına rağmen uygulamada iki tür salınım sönülmeyi kullanılmaktadır.

Bu artış baca pabucunun güçlendirilmesini, et kalınlıklarının arttırılmasına ve temelin boyutlarının büyümesine neden olduğundan, iktisadi anlamda küçük boyutlu bacalarda yapılması uygun görülmektedir.

İç bacalar aynı taşıyıcı dış bacalar gibi imal edilirler. İç bacanın esas özelliği atıkgazları ilettiğinden sızdırmaz olması gerekmektedir. İç bacalar üretim sırasında içten sızdırmaz olarak kaynatılmalıdırlar.

Atıkgaz ileten iç bacalar dış bacalardan yeterli miktarda mesafede olmaları gerekmektedir. Bacalar boyuna sürekli dikiş yapıldıkları gibi, ağız kısımlarına flanş kaynatılarak birleşimleri cıvatalı birleşimle yapılır. İç baca ısıl genleşmelerde boyuna ve enine rahat hareket edebilmesi için belirli aralıklarla, sıcaklığa dayanıklı tekerlekle donatılmaktadır. Isıl köprüleri önlemek için de bu uygulama yalıtımın altında yapılmaktadır.

Atıkgaz bacasının bağlantısı: atıkgaz bacaları taşıyıcı bacalar gibi taşıyıcı değildirler, bu nedenle daha iyi ısı yalıtımı yapılabilmesi için daha basit bir şekilde imal edilir. Bağlantı kısmı ve temizleme kapağı sızdırmaz bir şekilde, bir bütün olarak kaynatılmakta, zayıf olan bölgeler güçlendirilmektedir. Temizleme kapağının altındaki eğimli yüzeye sahip kondens toplayıcısı güvenli bir şekilde yoğuşmayı dışarıya iletmektedir. Taşıyıcı baca konstrüksiyonunun ağzı ile atıkgaz iletici bacanın ağzı bir kompansatör ile birleştirlmektedir.

Yakalı baca ağzı: bacanın bitişini (ağzını) oluşturmaktadır. Taşıyıcı dış baca konstrüksiyonu ile atıkgaz (iç) bacasının sızdırmaz bir yapıda olmasını sağlamakta; ısıl genleşmelerin rahat bir şekilde kompanze edilmesi; taşıyıcı baca ile atıkgaz bacasının hava sirkülasyonun dışarıya atılması; kritik ağzın yoğun asedik korozyona karşı güvenli olması; aşağıya doğru inen atıkgaz bayrağının baca içine girmesine olanak vermemesi gerekmektedir.